欧式与传统单梁起重机的主梁各有什么优缺点

发布时间:2020-10-19 2229人看过

对于欧式起重机与传统起重机的比较,大家多有讨论,但细致去研究的几乎没有。邀请有限元方面的专家曹工就主梁的特点进行分析研究,限于篇幅,仅对案例中的模型进行比对,对其它相似结构的主梁也具有非常高的参考意义。

近年来对轻型起重机的引进、仿造和推广,国内起重行业在利益的驱使下开始模仿欧式起重机的设计理念,在没有足够的研发设计能力下更多的是拿来主义直接依照外来设计进行生产制造。剽窃之嫌尚且不提,隐患之祸不可不说!所谓欧式起重机的核心特点无外乎轻稳二字。俗语有云“稳重”,“稳”的来源是“重”,在“轻”的前提下谈“稳”,就必须得提到“慢”,无论是工作速度慢还是加减速慢,总之不可快。虽然现代电气技术的发展为平稳带来了一些保证,但安稳的愿景却依然隐患重重,本文通过对电动单梁起重机的两种主梁结构进行对比做些分析和评论。

1有限元分析比对

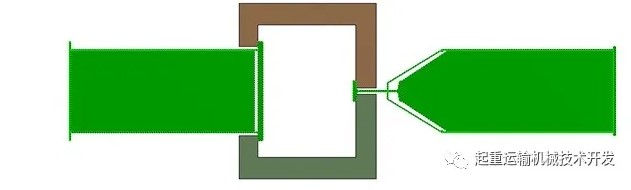

为直观地对比两种电动单梁起重机主梁的结构优劣,通过两组截面积完全相同的主梁截面进行跨中对拉模拟,为了等效的对比测试,仅取主梁的结构特性略去端梁部分,直接在主梁上翼缘板相同位置施加大小相等方向相反的作用力,单侧的合力设置12吨载荷力进行比较测试。有限元对比测试如下:

1.1对比模型设置

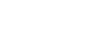

两组电动单梁起重机的主梁截面

(左侧为欧式主梁,右侧为传统主梁)

1.2约束与加载

两种截面主梁的对拉测试边界载荷条件

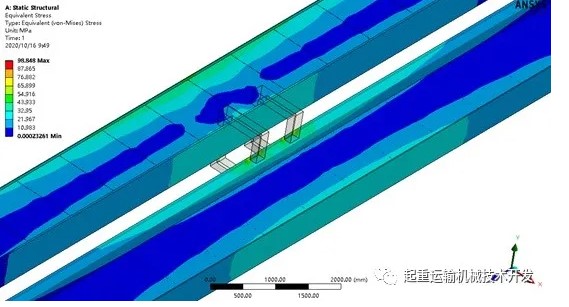

1.3等效应力

两种截面主梁的等效应力云图

(欧式主梁应力分布比传统主梁更均匀)

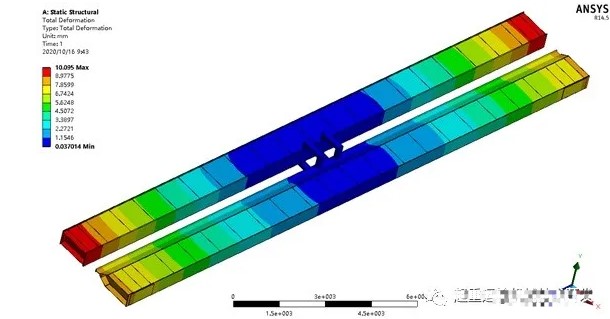

1.4刚度对比

两种截面主梁的整体变形

(欧式主梁变形要稍大于传统主梁)

2总结:

2.1传统的电动单梁起重机主梁:

(1)这种结构优先考虑了焊接顺序的可操作性,组焊件的零部件间都实现了可焊接性,其主承重工字钢通过下翼缘板和隔板与主梁充分的连接,使结构的整体性得到了充分的保证,但由于电动葫芦的轮压集中的作用在了工字钢下翼缘上,车轮接触位置应力集中情况较为明显。

(2)在焊接和材料水平受限制的加工条件下,工字钢通过两道满焊焊缝和若干的隔板连接焊缝与主梁牢固的连为一体,而热轧工字钢在克服应力集中问题上较之于焊接结构的可靠性是更高的,这有效提高了结构的安全性。数十年来的使用上来看,硬启动大惯量冲击条件下甚至在野蛮操作的工况下,这种结构的主梁依然良好。

(3)这种结构的主梁,其轨道位置过低,与传统电动葫芦(如CD)配合使用,会占用较多的高度空间。同时,由于轨道两侧的葫芦车轮间隔较近,造成电动葫芦容易在垂直于主梁方向的水平面上摆动。

2.2欧式电动单梁起重机主梁:

(1)由于采用葫芦车轮中置或下置,提高了高度方向的空间利用率,改善了传统电动单梁起重机主梁起升空间过低的问题。

(2)结构上拉大了葫芦车轮的间距,增加了车轮接触长度,有效地改善了行走轨道处应力集中问题和电动葫芦在垂直于主梁方向的水平面摆动问题。

(3)结构上主承重部件由原来的工字钢变成了较厚的下翼缘板,轮压虽然平均分布到了主梁的两侧,但是由于腹板间距较小,内部焊缝仅对∏三面处理,隔板与下翼缘不焊。轮压导致的集中应力直接作用在了仅依靠单边角焊缝与腹板连接的下翼缘板上,该焊缝的局部拉应力对焊缝的疲劳十分不利,同时隔板也无法对下翼缘板进行支撑,焊接的强度仅取决于最薄的腹板的厚度。由于隔板与下翼缘板的分离导致应力无法有效的通过隔板向腹板传递,取而代之的是通过腹板传向上翼缘板,上翼缘板的应力水平要远高于传统电动单梁起重机主梁的上翼缘板,这使得这种结构的主梁在疲劳和高强度作业中更容易发生整体的崩溃失效。

个人观点:

欧式电动葫芦单梁起重机的主梁在一定程度上对材料水平和焊接要求更高,甚至对操作使用也是有着很高的要求,因此在制作和使用上显得更加”矫情”,甚至还需要有可靠变频技术的保护。相比而言传统的电动单梁起重机主梁具有明显的时代特色,设计粗犷浑厚且皮实耐用。当然传统的电动单梁起重机主梁在现代变频技术和整体镗铣工艺的加持下也同样能够变得高大上;但是无法逃避的是需要面对的起升空间偏低和葫芦横向易摆动的困扰。总之两种截面的电动单梁起重机需要严格的根据制造条件和使用环境进行选择。随着焊接技术的进步,采用焊接机器人可以在狭小空间内进行焊接操作,也相应提高了焊接质量,对上述两种主梁结构来说都是一种利好。

作者:曹东 采自起重机运输技术开发

山东新泰羊流工业园

免费服务热线:400-8760-789 电子邮箱:602581887@qq.com